Hobby

ローラースルーGOGOケーブルクリップの複製(2011.5.8)

ローラースルーゴーゴー 部品の複製

ローラースルーゴーゴーのレストアを始めていますがメーカーには補修部品の在庫は無く、他の製品で流用できる部品など色々と調査もしていかなければいけません。

実はそれがとても楽しいのです。

ワイヤー等は自転車のブレーキワイヤーで代替できるのだが、そのブレーキワイヤーをボディにとめているクリップを作る事にします。

数個の在庫はあるのですが、修理待ちしているローラースルーゴーゴーのほとんどがその部品が壊れてしまっており、サンプルがあるうちに複製することにします。

多少の柔軟性が必要な部品の為、軟質にも対応できるエポキシ系の樹脂材料で作っていきます。

あくまで自分流なのでその点を加味してご参考に。

準備した物

①粘土…油粘土レオン油土(標準硬度)

商品説明

一般的な油土で、耐熱性・離型性にも優れているので、デザイナー・彫刻・産業界などの分野で幅広く使われている粘土です。チョット高めですが繰り返しの使用に耐え、シリコーンとの離型性のよい粘土なのでおすすめです。3種類の硬さがありますが私は赤いマークの標準型を使用しています。1Kg700位かな。

経済的な粘土ではHOIKU(ほいく)粘土がおすすめです。子供用の粘土で色々なところで購入できますし、とにかく柔らかく使いやすい、そしてシリコーンとの離型性もよい。価格も500gで200円くらいだと思う。

②型枠…ブロック

商品説明

ご存知玩具の「ダイヤブロック」を使用しています。一般的にはプラ板なのでしょうが、ブロックは大きさや高さも自在にコントロール出来るし、ブロックの厚みのおかげでシリコーンの重みにも耐えてくれます。ゆがみの無い型を作るにはおすすめです。1袋1000円位

③型取り用シリコーン…ウェーブシリコーン

商品説明

パーツ複製の型を作る材料として一般的に使用されているのが「型取り用シリコーン」と呼ばれるシリコーンRVTゴムです。流動性が良いので細かな場所にも入り込み固まっても弾力を持ったゴムとなるため複製品の取り出しが容易です。硬化剤とセットでの販売が一般的で多くのメーカーがあります。

私は硬化剤が赤色で、シリコーンとの混ざり具合が確認できるウェーブシリコーンを使用しています。

④注型剤…エポキシ系樹脂

商品説明

型に流し込む材料は「無発泡ポリウレタン樹脂」一般呼称レジンの使用が一般的ですが今回は柔軟性のある部品の複製をするため「エポキシ系樹脂」を使用しています。今回使用するエポキシ系樹脂はAXSONエポキシといわれる注型用超透明性硬度調整型(エポキシクリアレジンA・B)のレジンで硬質はもちろん軟質ではゴムの様にくねくね曲がる面白い樹脂で、今回の用途にぴったりです。主剤500g+硬化剤500gのセットで3.856円でした。

⑤塗料…白

商品説明

AXSONエポキシは超透明性エポキシのため多少の色付けを行うために樹脂への着色用トナーを使用し色付けを行います。白/80g780円

⑥離型剤…撥水スプレー

商品説明

両面型を製作するにはシリコーン同士がくっついてしまうのを防ぐために塗る離型剤が必要になります。色々な製品が出ていますが私は安価な撥水スプレーを使用しています。フッ素系のスプレーのため離型にも使用可能です。300円位

⑦はかり…小型のもの

商品説明

シリコーンや注型用のレジンの重さを量るのに使います。1480円

⑧ポリ製容器

商品説明

効果反応や撹拌状態が確認できるので透明なポリ性の容器がおすすめ

⑨撹拌用の棒やカッター

商品説明

撹拌棒はシリコーンやレジンの撹拌や注剤を注ぐ時に使用します。カッターはシリコーンの注ぎ口の作成や空気抜きラインを設けるときにシリコーンをカットするために必要です。

ブレーキワイヤークリップの使用箇所

この部品がすぐに壊れてしまう。GOGOは1ヶ使用、GOGOセブンは上下で2ヶ使用しています。

フレームから外すと…

クリップを開きワイヤーをはさんでフレームに取り付けるので多少の柔軟性が必要となります。

未使用部品

今回は「両面型」での型取りを行うため、表裏を同じように再現した複製品を作ることが出来るのです。そのためにも良いシリコン型を作ることがとても大切になってくる。特に今回は小さな部品の複製なので特にレジン(エポキシ系樹脂)が流れやすく、気泡が出来にくいようにすることが大事になる。又、流し込むゲートの大きさや数、空気抜きも最小限として型の損傷を少なくすることも忘れてはいけない。

原型の位置と粘土の埋め方、この段階で良い型が出来るかが決まってくるので原型の分割方法(粘土への埋め方)を色々と考えてみるのも

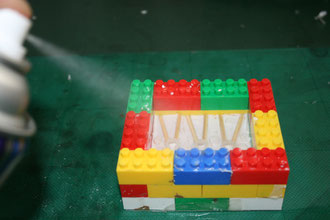

型枠を組む

型枠にダイヤブロックをいつも使用しています。プラ板なんかでもOKです。原型を3個埋めるので現品サイズよりかなり大きめに四角い枠を組む。

裏面

底はプラ板等でテープ止めしておく。私はクリヤーファイルをカットして使用しています。

粘土埋め

ブロック2段分粘土を詰めていきます。

埋め込み面は平らに

原型を埋め込む部分は平らにします。缶スプレーを利用して粘土の上を転がせば平らになります。

埋め込み面

配置を検討します。

隙間をなくす

原型を押して粘土に埋め込むと、どうしても原型と粘土の間に隙間が出来てしまうので、その隙間をヘラを利用して埋めていく。その時に注意したいのは原型と粘土の面が垂直になるように仕上げる事。

注ぎ口と空気抜きを設ける

型に注型剤を注ぐための「注ぎ口」と空気を逃がすための「空気抜き口」を爪楊枝などを利用して作ってしまう。空気抜きを型の下から取る方が空気の混入を防げるが部品が小型で損傷を最小限にしたいので上から逃がす方法「トップゲート」で作業することにします。

型のズレを防ぐために凹みを付けておきます。私はお箸を利用して凹みを作りました。

壁の積み上げ

シリコーン流し込むためにブロックを更に2段積み上げて型枠を完成させます。

離型剤スプレー

いつもこの段階で離型剤をスプレーします。

シリコーン

いつも利用しているウェーブシリコーンゴムです。

注型剤

AXSONエポキシ主剤と硬化剤です。硬化剤の比率は50%~100%で、50%の時が一番硬くなり、100%比率ではゴムのようになるようです。硬化剤を多く入れたほうが柔らかくなる面白いエポキシ系樹脂です。

着色用トナー(白)

AXSONエポキシは超透明性エポキシのため多少の色付けを行うために樹脂への着色用トナーを使用し色付けを行います。一滴たらさなくても十分に色が着きます。

シリコーンの準備

型枠の大きさから必要となるシリコーンを計算し容器に移します。硬化剤との混合は重量比で計算するのではかりで重さを量ります。ウェーブシリコーンの硬化剤混合比はシリコーン100gに対し硬化剤40滴です。40滴で1g換算です。50gだと20滴たらせばOKです。

硬化剤を混ぜる

硬化剤を入れたら撹拌します。色つきの硬化剤なので混ざり具合が良く分かるので助かります。注意点としては泡立てないように混ぜること、複製には泡は大敵です。

シリコーンをたらす

硬化剤を混ぜたシリコーンを型枠に流し込みます。コップから直接流すと大量のシリコーンが注がれてしまい、その中に空気も閉じ込められてしまいます。不良品の大量生産となってしまいますので、棒などに沿わせて細い糸状態にしながら原型の表面を覆うように流すのがポイントです。

リサイクルアイデア

過去に使用して使わなくなったシリコーンの型も処分しないで取っておいています。このカットしたシリコーンゴムをシリコーンの節約に活用していきます。

シリコーンの節約

原型の表面や周囲には新しい液体シリコーンを流していきますが原型が見えなくなったら、その後全体に流すエリアには新しいシリコーンと混ぜた使用済みのリサイクルシリコーンゴムを流し込みます。シリコーンの増量剤となり、新しいシリコーンの節約になりますのでおすすめです。

硬化待ち

硬化時間目安(12時間)

型枠の取り外し

シリコーンが硬化したら型枠から取り外していきます。

A面(仮名)の完成

シリコーンと粘土がくっついている状態。A面の完成です。

シリコーンから粘土を剥がす

原型がシリコーンに残るように粘土を丁寧に剥がしていきます。力任せに剥がすと写真のように粘土に原型がついてしまうことがあります。今回は精密な部品の複製ではないので余り気にせずに次に進みます。

粘土を剥がした状態

粘土はぐちゃぐちゃになってもかまわないがシリコーン型は丁寧に扱います。原型の周りに粘土が付いてしまうので爪楊枝などで丁寧に取り除きます。

B面(仮名)の製作

続いて反対の面の型取りを行います。出来上がったA面にブロックで型枠を作っていきます。形状が型枠と同じなのでスムーズに作業は出来ます。

離型剤を塗布する

型枠が完成したら離型剤スプレーを吹きます。シリコーン同士はくっついてしまうので特に念入りに離型剤を吹くことにします。

シリコーンをたらす

硬化剤を混ぜたシリコーンを型枠に流し込みます。ここでも棒などに沿わせて細い糸状態にしながら原型の表面を覆うように流すのがポイントです。

シリコーンを流す

原型が隠れるまでは新しいシリコーンを流します。

シリコーンの節約

原型が埋まった後は新しいシリコーンと混ぜた使用済みシリコーンを活用して全体を埋めていきます。

B面硬化待ち

硬化時間目安(12時間)。

シリコーン型の完成

型枠から外したシリコーン型が完成しました。A面B面がぴったりとくっついています。

原型の取り出し

合わせ面を両手で引っ張るようにして裂け目を作り徐々に広げていき型同士を剥がします。原型の取り外しはシリコーンが張り付いていますのでシリコーンがちぎれない様に注意しながら取り外します。

注ぎ口、空気抜きの作成

注ぎ口と空気抜きのゲートを爪楊枝を利用して型取りの状態から作成したが注ぎ口は注型剤を注ぎやすくするために円すい状にカッターで切り込みを入れておきます。空気抜きのゲートは詰りが無いか確認し、詰まっていればカッターで修正しておきます。

エポキシ系樹脂の準備

注型剤のAXSONエポキシ主剤に硬化剤を混ぜます。硬化剤の比率を50%に設定。50%は一番硬くなる比率です。AXSONエポキシは透明な樹脂なので着色用トナーを使用し色付けを行います。一滴たらしました。

注型

今回の型は両面を合わせた空間に注型剤を流して型を取る方法なので両面の型同士をしっかりと押さえる必要があります。又平均に力を掛けるために板で両面を挟みます。注型剤は棒などに沿わせて細い糸状態にしながら注型の注ぎ口から流していきます。空間全体に流れ渡ると空気抜き口から注型剤が溢れて来ます。空気抜き口から溢れてきたら注入を止め、型の周りを軽く叩いきます。すると中から気泡が出てきます。気泡が出ると注ぎ口の注型剤が減ってきますので補充します。基本的にはこの注型剤のAXSONエポキシは自然脱泡機能のある樹脂ですが、複製する部品が小さく、空気の抜けにくい形なので叩いて泡を少しでも出しておきます。

注型

今回の型は両面を合わせた空間に注型剤を流して型を取る方法なので両面の型同士をしっかりと押さえる必要があります。又平均に力を掛けるために板で両面を挟みます。注型剤は棒などに沿わせて細い糸状態にしながら注型の注ぎ口から流していきます。空間全体に流れ渡ると空気抜き口から注型剤が溢れて来ます。空気抜き口から溢れてきたら注入を止め、型の周りを軽く叩いきます。すると中から気泡が出てきます。気泡が出ると注ぎ口の注型剤が減ってきますので補充します。基本的にはこの注型剤のAXSONエポキシは自然脱泡機能のある樹脂ですが、複製する部品が小さく、空気の抜けにくい形なので叩いて泡を少しでも出しておきます。

シリコンの型を割る

硬化後、型を割ったところ。

バリ取り

多少バリが発生しているのでカッターを使って削ります。

失敗すると

空気が抜け切れずに残ったまま固まると一部が欠けた状態になる。

完成した複製部品

左が在庫で持っている未使用部品、右は今回複製した部品です。硬化剤の比率だが55%~60%位が丁度いい感じに仕上がっていると思う。機会をつくり、もう少し研究してみましょう。

取り付けテストも合格

広げたりして曲げのテストにも合格です。

Honda Cafe

Honda Cafe